От метал към композити

|

| Преди година Polestar обявиха, че ще произвеждат концептуалния Precept, чийто интериор е изработен от устойчиви материали, като PET бутилки, риболовни мрежи и корков винил |

Преди няколко години вече имахме случай да говорим за автомобилното

олекване. Тогава още беше ясно, че гладът за нови, по-високи въглеродни

цели на Европейската комисия няма вид на едноактно действие: както и да го

оценяваме, явлението има по-траен характер, а годините до тази недвусмислено

показаха и много от разнообразните отраслови и далеч отвъд него аспекти на

регулаторния натиск. Интересът ни към тях е обречен на постоянно висока интензивност заради трудните за цялостно осмисляне и остойностяване последствия от емисионно-регулаторния ентусиазъм (ще го наречем така по-меко, за да има мир – поне днес), а тук отново ще хвърлим любопитно око върху един

от интересните аспекти в борбата за по-малко въглероден двуокис – използването

на алтернативни материали с цел сваляне теглото на колите.

В опит да предприеме енергични мерки за справяне с изменението на климата през декември правителството на Обединеното кралство се зарече да намали въглеродните емисии на страната с 68% до 2030 г., провъзгласявайки забрана за продажбата на нови бензинови и дизелови возила. Няма и половин година по-късно и то направи още една амбициозна стъпка в намаляването на CO2 еквивалентните емисии, свеждайки целите си до водещия в света показател от -78% през 2035 в сравнение с 1990 г., придвижвайки кралството с повече от 2/3 напред по пътя към нетната нула, планирана за 2050-а. Публикуваният на 14 юли декарбонизационен план, чийто 216 страници представляват крайно интересно четиво за любознателния и просветен български регулатор, отива още по-далеч, а именно забранява продажбата на нови дизелови и бензинови тежкотоварни автомобили от 2040. За да се постигнат тези свръхамбициозни цели, практически почти половината от британските превозни средства до края на десетилетието трябва да се електрифицират.

Но обединените англичани, уелсци, северноирландци и

шотландци далеч не са сами в електромобилния преход: Европейският зелен пакт и

законодателният пакет “Fit for 55“ включват преосмислени стандарти за фосилните превозни средства с краен

срок за продажбата им през 2035-а и развитие на зарядната инфраструктура по

Трансевропейската транспортна мрежа.

Коя е най-голямата заплаха за постигането на тези колективни цели? Ниската степен на приемане на електромобилите, разбира се. Основният потребителски проблем в момента е тяхната ограничена автономия, а първият, идващ на ум, начин за подобряването й е увеличаването на батерийния капацитет. Алтернатива на това очевидно, но далеч не така лесно за постигане решение е обстоятелството, че при движението си електромобилите изпитват ограниченията на аеродинамичното, механичното съпротивление на търкаляне и – обектът на днешната ни тема – теглото.

Полимерните композити, включващи въглеродно усилените полимери (или въглеродните влакна за по-кратко), предлагат по-ниско тегло и несравнимо

по-голяма формовъчна гъвкавост от метала; така те помагат в подобряването и на

трите.

Приложенията

|

| Подходът на Bcomp |

Електромобилите представляват отлична фокусна точка при разработката на

конкурентни композитни решения: броят на частите с напълно нови или фундаментално

различни конструктивни изисквания и ограничения в сравнение с еквивалентните конвенционални

автомобили е значителен. Още по-радикално, с евентуалното нарастване на

автономните превозни средства много вероятно ще наблюдаваме отказ от идеята за

автомобилите като стоманени кутии с редици обърнати напред седалки; ще

възникват нови форми на самоносещи конструкции, възползващи се от

обстоятелството, че за пътниците вече няма да се налага да контролират

движението или да седят с лице към пътя.

В последния контекст композитите имат и друго ясно изразено преимущество:

лекота в изграждането на радикално оформени структури, обещаваща значително

предимство в електромобилните им приложения. Футуристично задвижваният от

слънчева енергия електромобил на Aptera Motors, които напоследък получиха предварителни поръчки

за четвърт милиард долара, има композитен монокок и използва множество други

подобни структури, предлагайки превозно средство с високо аеродинамична

форма и невероятно ниско тегло. Резултат: пробег от над 1 600 км – близо 4 пъти

по-голям от този на колите със сходни по размер батерии.

За масите

При все това, материалните разходи не са единствената пречка, която

композитите трябва да преодолеят: интеграцията в съществуващите вериги на

доставки и производствени линии е друго предизвикателство. Дори след

идентификацията на казус за приложението им, достигането с необходимата скорост

до пазара е голямо предизвикателство пред композитните компоненти. Причината

отчасти е в многото възможности за избор на влакна, смоли и комбинациите им, за

разлика от относителната простота на металите.

Друго едно предизвикателство се крие в края на живота на превозното

средство: изхвърлянето и рециклирането на композити. То е особено належащо

предвид евродирективата за излезлите от употреба превозни средства, изискваща

85% от масата им да подлежи на повторна употреба или рециклиране и затрудняваща

се от компонентната смес в композитите. Да не говорим, че полимерните композити

често се произвеждат от невъзобновяеми ресурси като петрол, а производството на

синтетични влакна по правило е енергоемко. Така възникна и значителният натиск

за разработването на „зелени композити“ с намалено въздействие върху околната

среда.

Те, използващи за подсилващи агенти естествени влакна и/или

био смоли за полимерна матрица, се получават от възобновяеми ресурси, като

евтините селскостопански отпадъци, и биха могли да бъдат биоразградими.

Енергията, използвана при производството им, може да е далеч по-ограничена,

отколкото при традиционните; така те не просто са устойчиви, а имат и по-ниско

въздействие върху околната среда.

До ден-днешен използването на зелени композити, подобно на останалите,

обикновено е ограничено до превозни средства с малък тираж, или до елементи в масово

произвеждани автомобилни интериори. Автомобилните производители сега обаче се

фокусират върху масовото им производство за приложение във всички аспекти на

колите от следващо поколение.

Навъртелият вече десетилетие швейцарски стартъп Bcomp се фокусира върху производството на композити в голям мащаб. Използваните естествени влакна са получени от лен, а крайният композит подлежи на формоване под налягане за автомобилни интериорни панели с до 70% намалено съдържание на пластмаса и 50% редукция в теглото в сравнение с други композити. Материалът има крайните характеристики на „конвенционалните“ карбонови влакна, а въглеродният му отпечатък е със 75% по-нисък. Производителят стимулира приемането му в сътрудничество с големи автомобилни манифактуристи, като Tesla и Volvo.

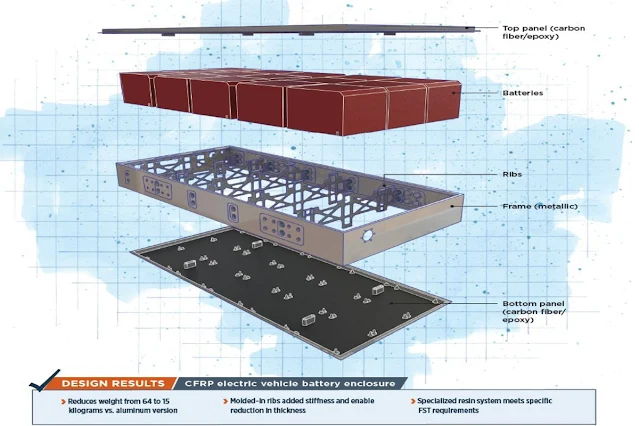

Конвенционалните каросерийни панели не са единствените компоненти,

използващи зелени композити. TRB

Lightweight Structures разработват

леки батерийни корпуси, изработени от смола на захарна основа със 100-процентов

произход от отпадъчна селскостопанска биомаса, постигаща паритетна производствена

себестойност с алуминия.

Към зелените композити се насочват и по-големите производители: наскоро General

Motors са подали заявки за патент за

използване на композити с естествен произход в интериорни компоненти, а Ford

сътрудничат с известните

производители на кетчуп Heinz в разработката на композити от доматени ципи за вграждане в компоненти на

бъдещите им превозни средства.

Пътят напред

Полезните свойства на композитите могат да бъдат използвани, за да осигурят

бъдещи превозни средства, превъзхождащи значително базираните им на стомана предшественици

– а и да изглеждат поразително, докато го правят – особено, когато става дума

за електромобили.

Въпреки това пътят напред не е напълно ясен: скоростта, с която се въвеждат

в производство и достигат до пазара ще останат големи предизвикателства, докато

не бъде преодоляна историческата индустриална инерция, изградена върху

базираното на метали производство.

Ако автомобилната индустрия ще изпълнява амбициозни цели за устойчивост,

по-нататъшните иновации в сферата на зелените композити очевидно ще играят много важна роля.

|

| Лекият корпус на електромобилен батериен пакет от TRB Lightweight Structures |